敷島住宅では定期的に研修や工場見学などを行うことによって、スキルアップに励んでいます。

今回はKOIZUMI照明の工場を見学させて頂いて、特に普及の進むLEDライトについての知識を深めてきました!!

LEDって最近よく聞きますが、どのようなものなんでしょう?

イメージは「蛍光灯より寿命が長い」「値段が高い」「水銀じゃないから蛍光灯より環境に良いかも…?」といったところでしょうか?

身近な経験だと信号機が見やすくなったなぁとか、ノーベル物理学賞すごいなぁとか…

私も恥ずかしいことにそのくらいの漠然としたイメージしか持っていませんでした。

が、今回の工場見学をとおして、かなり深く知ることができたので、皆様にも少しだけご紹介させて頂きたいと思います!

工場は滋賀県近江八幡駅からさらに山手に入ったところにあり、行きの車からは枝豆畑がたくさん見えました!(近江八幡の名産??)

建物の外観は倉庫みたいな感じ。

説明も程々に早速中を案内して頂きました。

この中ではLED照明の中の、LEDチップから基板に貼り付けて1枚のモジュールを作成するまでや、ダウンライトの組み立てまでなど、とても繊細な仕事をしています。

工場内に入る前にLED照明の中身を見せて頂きましたが、完成品を取り扱う私たちの会社メンバーはあまり中身を見ることもなかったので、興味深々すぎて…靴を脱ぐ前にかなりの時間立ち止まってしまいました。

工場の方もニコニコと対応してくださったので、ここから先もいろいろと質問しやすくなりました!

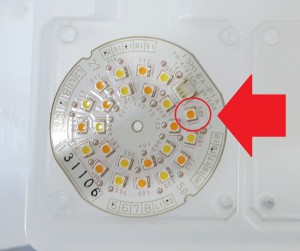

左の画像がこの工場の中でつくられているものですが、LEDの照明は赤丸の中の小~さな○だけが光っているんだそうで…これがLED(発光ダイオード)です!

これを四角形のパッケージにして、半田で基板に貼り付けたりしてモジュールを作るんだそうです。(左の1枚の板をを1枚のモジュールというそうです)

これだけしか光ってないの!?

って思いません??

これだけ小さいから、LEDをつかった照明は超薄型とかいろいろな形が出来るんですね!

この工場の中で一番気をつけているのは「ほこり」と「静電気」だそうです。

モジュール自体がとても繊細なものなので、少しのごみもダメなんだそう。

鉛筆やシャープペンシルで筆記した時の粉もダメなんだそうです…。

電気を帯びるのもダメなんだそう…。

極力この二つを出さないように工夫がされていました。

入るときは大学の研究室のような格好で、髪の毛も全部帽子の中に入れるよう厳重チェックだったので、髪の長い女性陣はちょっと戸惑ってしまいました。

スリッパも静電気対策用のものでした!

一番繊細さを伴う発光ダイオード部分の作成作業はすべて機械作業です。

湿度によっても品質が落ちるとのことで、天井からは調湿用の機械が垂れていて、常に45%以上に湿度を保つようにしているとのことです。乾燥すると静電気が起こるから??(ちょっとのホコリでも傷でも照明の品質に影響するそうで…本当に繊細ですね。)

無人室をでた後は外観検査・電気検査をして、問題がなければ、実際の形にカットします。

完成品がこの形になります!!

こちらはシーリングライトの基板ですね。

同じものを4枚、円にして装着します!

白っぽく光っているところがLED(発光ダイオード)です。

もう一つの工場では、先程の工程でつくったものから外見を完成させていきます。

こちらも個室になっていて、室内環境の適切な場所で作業をします。

シーリングライトのカバーを作る圧空成型の工程は工場見学に来た人皆様が「おぉっ!!」となる工程だそうです。

実際に見てみたら、確かに「おぉ~っ!!!!」でした。

照明のカタチによって金型が違うんだそうで、

星形とかもあるのかなぁ…見たいなぁ…とか思いながら見ていました。

工場の中にはたくさんの商品、部品が保管・管理されていましたが、番号を付けたりバーコードをつけたり、様々な方法で作業ミスがないように工夫がされていました。

部品も最終の組み立てのところに来るのは、わざと予備を作らないそうです。

余った時にはどこかがおかしいと、すぐにわかる様にしているとのことでした!

コイズミ照明さんでは実装したLEDモジュールがつかなかっただとかの不良品による返却が、2012年1月以降、工場の立ち上げより一度もないとのことでしたが、裏でたくさんの工夫があったんですね。